化工反应釜的工作原理探究

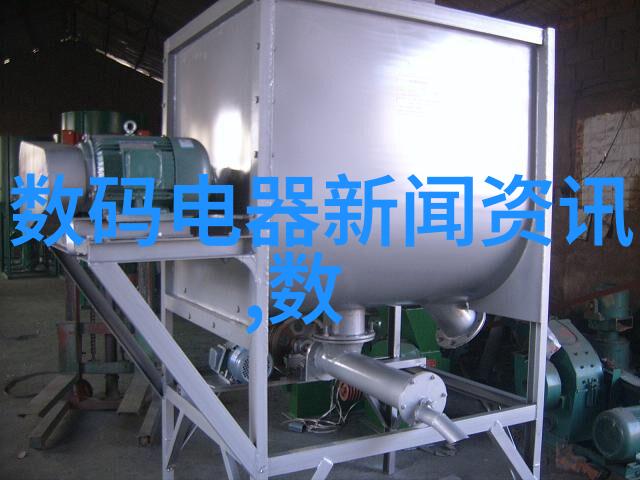

1.1 化工反应釜的基本组成与结构

化工反应釜作为化学工程中的一种重要设备,其设计和制造要求严格。一个典型的反应釜通常由以下几个主要部分组成:外壳、内胆、密封圈、搅拌器驱动装置以及控制系统等。在这些部件的协同工作下,能够保证化学物料在一定条件下的安全、高效进行混合和反应。

1.2 密封技术及其对安全性的影响

为了防止内部高压气体泄漏至外部环境,提高操作人员的安全性,化工反应釜必须采用高性能的密封技术。常见的密封方式包括机械密封和软面密封等。在选择合适的密封方式时,需要综合考虑材料耐腐蚀性、温度范围、大气压力等因素,以确保其稳定运行并能长期承受化学介质对其造成的一切损害。

2.3 搅拌器驱动装置及其作用

搅拌器是实现药液充分混合并促进化学反应进行的一个关键环节。搅拌器驱动装置通常由电机或齿轮传动系统组成,它们通过旋转轴将活塞运动转换为药液上下运动,从而实现均匀搅拌。这种装备还可以根据不同的生产需求灵活调整速度以优化反应过程中的质量与效率。

3.4 控制系统在调控过程中的作用

现代化工厂中使用的是先进的人机界面(HMI)及程序控制系统,这些系统不仅可以实时监测每个参数,还能根据预设程序自动调节设备状态,如加热量、冷却水流量以及搅拌速度等,以维持最佳反映条件。这使得整个生产流程更加精准、高效,同时也大大降低了人为错误带来的风险。

4.5 反应釜选材原则与应用领域

对于不同类型和规模的大型工业项目来说,选择合适的化工反应釜至关重要。这涉及到多方面考量,如可靠性、成本效益分析以及材料耐用度。此外,不同行业如石油加工、中试室实验、小规模制药都有特定的应用场景,对于挑选出最符合自身需求所需具备专业知识,并且随着科技发展,一些新型材料、新技术也正在逐渐被用于改善现有的设备性能,使得未来可能出现新的应用领域。